IL VETRIOLO

INTRODUZIONE

Il rame e i minerali da cui è derivato hanno ricoperto nella storia umana una notevole importanza. Questo metallo è stato il primo ad essere scoperto ed usato dall’uomo più di 8700 anni avanti Cristo: la conseguente rivoluzione metallurgica, del VI millennio a.C. in Asia e del IV millennio a.C. in Europa, ha cambiato l’intera storia dell’umanità contribuendo ad accelerarne l’evoluzione.

Il fatto che il rame si trovi anche in forma metallica nativa, e quindi direttamente lavorabile per semplice battitura, ha fatto nascere l’idea che esso sia stato utilizzato per la prima volta proprio sotto questa forma.

Ma la probabilità che ciò sia successo si scontra con la constatazione che in natura il rame nativo, è stato trovato e si trova, in quantità percentuali molto basse rispetto a quella dei minerali da cui lo si può estrarre; ad esempio, la malachite e l’azzurrite, essendo carbonati di rame risultanti dalla alterazione dei grandi giacimenti di solfuri, si trovano in natura in quantità molto più alta del metallo nativo; inoltre, da questi minerali si ricava con molta facilità il rame, per fusione senza altre particolari preparazioni; tali composti per la semplicità di lavorazione, sono senza dubbio i più probabili candidati ad essere stati utilizzati per primi nell’estrazione del rame.

Attualmente i carbonati di rame si trovano, ancora in quantità economicamente interessanti nelle miniere degli Urali, in Zaire, in Australia, in Cile e negli Stati Uniti, entro i ben più grandi giacimenti di solfuri di rame come quelli di calcopirite, di bornite, di pirite cuprifera, di calcosina, di tetraedrite, di elargite, rimanendo sempre però dei minerali accessori; i solfuri sono attualmente la fonte principale di estrazione del rame: famose sono le miniere del Cile (Chuquecamata), del Perù (Toquepala), del Kazachistan, degli Stati Uniti quali Globe Mine, Ajo, Ray, e Bingham, la più conosciuta dagli Agordini perché luogo di emigrazione dopo la chiusura dei forni di Valle Imperina.

Il rame, che gli Egizi chiamavano Komt, i Greci Kalkòs e i Romani Aes, è il metallo che ha dominato per millenni e che conserva anche attualmente una fondamentale importanza; ciò vale anche per i suoi composti quali gli ossidi, i solfati idrati di rame e i carbonati.

Rame nativo Malachite Calcopirite

IL VETRIOLO

Trattiamo ora, in specifico, di composti del rame quali i solfati idrati già sopra citati. Visivamente i due solfati si distinguono tra loro per il colore: il solfato di rame (idrato), CuSO4, è di colore azzurro intenso (vetriolo azzurro o di Cipro o di Venere o copparosa azzurra) mentre il solfato di ferro (idrato), FeSO4, è di colore verde azzurro (vetriolo verde o romano o marziale o copparosa verde).

Esisteva anche un misto tra i due solfati, il cui colore si può definire intermedio, simile a quello del solfato di rame ma leggermente più sbiadito, presente soprattutto nelle acque di lisciviazione naturale oppure proveniente direttamente dalle acque fatte passare sul letto delle roste. Questo solfato misto si ricavava quando non venivano introdotti all’interno della soluzione sopra accennata pezzi di ferro o di ghisa sui quali il rame si depositava per ossidoriduzione, anzi si cementava come si dice in termini metallurgici; il vetriolo misto era il prodotto più comune nelle officine delle miniere, perché richiedeva meno lavoro e la separazione dei due elementi di cui era composto, poteva avvenire in un secondo tempo, in altri luoghi senza avere nessuna perdita economica. Questa sostanza era un prodotto tipico delle miniere in cui il tenore di rame era alto, e quindi non necessitava del recupero totale e immediato del metallo mentre in quelle in cui il tenore era basso, come in Valle Imperina, veniva effettuata la separazione direttamente sul posto, da una parte ottenendo il solfato di ferro e dall’altra non producendo solfato di rame, bensì sfruttando appieno il contenuto ramoso: si eseguivano più cicli di lavorazione in modo da recuperare la maggior quantità possibile di rame.

I solfati di rame e ferro, pur trovandosi in natura come minerali di alterazione dei solfuri, sotto forma di brochantite (Cu4[(OH)6]|SO4), di calcantite (CuSO4) oppure di melanterite (FeSO4 . 7 H2O), non si rinvengono mai in quantità tali da essere coltivati con profitto; quest’ultimo minerale è presente anche in Valle Imperina.

Sia il vetriolo di rame che il vetriolo di ferro erano conosciuti ed utilizzati sin dal 2000 a.C., e poi dagli Egizi e dai Greci, anche se certamente non sotto questo nome. É nel I secolo dopo Cristo che Plinio il Vecchio, nella sua Historia Naturalis, menziona la sostanza vetriolo e ne descrive l’ estrazione dalle acque ramifere: lavorando le acque meteoriche che attraversavano le mineralizzazioni a solfuri misti (acque di lisciviazione naturale), i Romani producevano un solfato di rame ricco di ferro da cui veniva ricavato un inchiostro che veniva chiamato ATRAMENTUM (per i greci, χαλκανθον > chalcathon).

La parola vetriolo, vetriolum, compare per la prima volta intorno al VII-VIII secolo d.C., e deriva dal latino classico vitreolus; forse il nome trova origine dall’aspetto vetroso assunto dai solfati di rame e di ferro cristallizzati.

La storia economica dei solfati non è del tutto separabile da quella dell’acido solforico, H2SO4: la sua scoperta medievale risale al IX secolo; essa avvenne da parte di un medico alchimista islamico Ibn Zakariya al-Razi che lo ottenne per distillazione a secco di minerali contenenti ferro e rame (solfato eptaidrato FeSO4.7H2O, il vetriolo verde e il solfato pentaidrato CuSO4.5H2O detto vetriolo azzurro). Questi sali, per effetto del calore e di acqua, si decompongono in: ossidi di ferro, ossidi di rame, anidride solforica; questa, combinandosi con l’acqua, forma una soluzione diluita di acido solforico. La traduzione degli scritti islamici permise la divulgazione del metodo tra gli alchimisti europei i quali chiamarono l’acido solforico olio di vetriolo o spirito di vetriolo. Nel secolo XVII il chimico tedesco Johann Glauber ottenne l’acido in un modo differente, bruciando zolfo e salnitro in presenza di vapore acqueo; questo procedimento aprì le porte alla grande produzione: infatti nel 1736, a Birmingham, John Roebuck iniziò a fabbricare industrialmente l’acido solforico con lo stesso metodo.

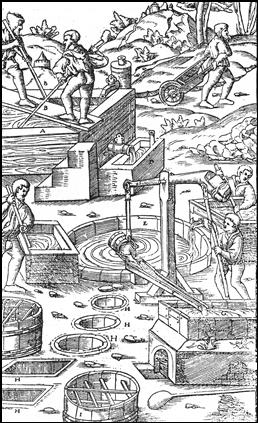

Nel 1500, Vannoccio Biringuccio nel De Pirotechnia [capitolo quinto “Del vetriolo et sua miniera”, pag.29] e Giorgio Agricola nel De Re Metallica trattano della produzione di vetriolo, non aggiungendo nulla di nuovo al procedimento proprio dell’epoca romana.

Una bella e comprensibile descrizione del modo di produrre vetriolo viene data nel 1678 anche dal Marchese Marco Antonio Della Fratta et Montalbano net Trattato Pratica Minerale. [cap. XXVI Del modo di far il Vetriolo, pag.252].

![]()

Il termine vetriolo non ha sempre avuto un significato univoco dipendendo sia dal periodo in cui è stato usato sia dal contesto del discorso; ecco alcuni dei differenti significati:

· Vetriolo (solfato di rame e/o di ferro)

· Vena di vetriolo, quando si parlava di vena di vetriolo si intendevano le mineralizzazioni a rame e a ferro o meglio i loro solfuri; nella descrizione del De Re Metallica e nella Pratica Minerale, già citati, si parla di vena di vetriolo che si manifesta nei luoghi dove il terreno è povero, la poca vegetazione non è rigogliosa e con colori smorti e pallidi, e i minerali che la rappresentano sono simili alla marcassite e sono di un colore che va dall’oro (calcopirite) all’argento (pirite povera); esso veniva in ogni caso utilizzato sempre nell’ambito di mineralizzazioni di rame o nel trattamento dei minerali stessi)

· Acqua o olio di vetriolo (soluzione di solfati di rame e di ferro oppure acido solforico)

· Minerale di vetriolo (principali solfuri di rame: calcopirite, bornite, pirite cuprifera ecc.

Al giorno d’oggi, con vetriolo si intende l’acido solforico, H2SO4.

Veniamo ora al trattamento per ricavare il vetriolo di ferro (FeSO4 idrato), eseguito nelle ‘fusine de vitrioli’ di Val Imperina; fin dal 1400, esso venne ricavato nelle officine delle miniere di Agordo come sottoprodotto del materiale più importante: il rame metallico; infatti economicamente questo ultimo prodotto venne preferito al vetriolo di rame.

Il processo complessivo (o per meglio dire i processi), col quale da un lato si recuperava rame e dall’altra si produceva vetriolo di ferro, veniva applicato a diversi tipi di materiale:

- al minerale direttamente prelevato dal giacimento (melanterite, calcantite, brochantite ) o alle acque di lisciviatura naturale del giacimento, cioè trascorrenti attraverso i giacimenti a solfuri di rame e di ferro;

- al materiale residuo proveniente dalla rostitura, cioè alla polvere fine che rimaneva sul letto della rosta (Fig.2). Finita la rostitura si poteva procedere in tre modi diversi a seconda che la rosta fosse fissa (e quindi strutturata con il fondo e la circonferenza in pietra ben impermeabilizzata con l’argilla tra pietra e pietra) o non fosse fissa:

si asportava tutto il materiale lasciando solo la polvere fine sul fondo, si aggiungeva direttamente l’ acqua e si mescolava, quindi si lasciava decantare per giorni; poi si prelevava l’acqua arricchita di solfati di rame e di ferro;

oppure prima si asportava la copertura della rosta – le cosiddette terre vergini – poi si procedeva con l’immissione di acqua sul minerale arrostito, lavandolo completamente e spillando dal fondo la fanghiglia ottenuta;

infine, nel caso che la rosta non fosse impermeabilizzata, la si smantellava asportando completamente da un lato il minerale arrostito e dall’altra, invece, recuperando tutta la polvere depositata sul fondo; questa veniva posta in vasche di legno per poi procedere con l’aggiunta di acqua come nei due casi precedenti.

Come già accennato, su questi materiali recuperati – acque di miniera, acque di rosta, fanghi di rosta – venivano eseguiti dei processi il cui prodotto principale era il rame e il sottoprodotto era costituito dal vetriolo di ferro; questo procedimento di estrazione del metallo viene denominato per via umida, contrapposto alla produzione mediante forni, detto per via secca.

Forniamo ora alcuni dettagli di come, prima della fine del 1800, in Valle Imperina veniva estratto rame utilizzando due metodi, entrambi per via umida:

- Trattamento a freddo: le acque di eduzione della miniera, che passando attraverso la mineralizzazione raccoglievano in soluzione i solfati, venivano captate dalla galleria di scolo, la s. Francesco, e convogliate in grandi vasche di legno nel cui interno venivano posti dei rottami in ferro. Nel processo veniva recuperato solo il rame contenuto nella soluzione acquosa secondo la reazione di ossido-riduzione: esso si depositava sotto forma pulverulenta sulla superficie dei rottami; tali polveri venivano chiamate grassure; in seguito questo materiale veniva grattato dai rottami per venire fuso assieme alla calcopirite ricca e al prodotto delle roste, i cosiddetti tazzoni; naturalmente non vi era una gran resa in grassure, anche per il fatto che la reazione non veniva aiutata dalla temperatura ambiente, soprattutto quella invernale; così facendo, però, si recuperava una parte di rame che sarebbe andata comunque perduta.

- Trattamento a caldo: il materiale di risulta della rostitura, cioè la polvere fine (o i fanghi che rimanevano sul letto della rosta) veniva posto in grandi vasche di legno; si aggiungeva poi un volume equivalente di acqua, si mescolava il tutto, si lasciava quindi decantare per alcuni giorni sino a non avere più elementi in sospensione; si prelevava l’acqua e la si poneva quindi in calderoni di piombo (non di ferro poiché il rame si sarebbe legato ad esso) e si scaldava; naturalmente i calderoni in piombo non erano a contatto diretto della fiamma; si ripeteva il ciclo aggiungendo nuova acqua alla restante fanghiglia fino a quando la soluzione risultava satura; nell’ antichità, i criteri di riferimento per comprendere tale stato erano il colore e il sapore dell’acqua; era in questa fase che si ponevano in acqua i rottami di ferro; per reazione redox (ossido-riduzione), molta parte del rame in soluzione si attaccava ai rottami mentre, sempre in soluzione, rimaneva praticamente solo il solfato di ferro; si poneva quindi l’acqua di risulta in tini di legno e si lasciava riposare per permettere la lenta cristallizzazione (nel periodo Romano si lasciavano penzolare delle cordicelle all’interno dei tini sulle quali poi si depositavano i cristalli di solfato di ferro); una volta che l’acqua era evaporata, il residuo rimanente era costituito da cristalli di solfato di ferro.

In seguito, dopo la chiusura dei forni fusori avvenuta alla fine del 1800 e l’acquisizione della miniera da parte di fabbriche di materie chimiche, la ditta Magni e la Società Montecatini trattarono in stabilimenti di pianura il minerale più abbondantemente estratto in Val Imperina, la pirite, per produrre soprattutto acido solforico (vulgo olio di vetriolo o vetriolo fumante oppure, semplicemente, vetriolo).

Dino Preloran